Como Reduzir Vibrações Excessivas em Cabeçotes e Spindles

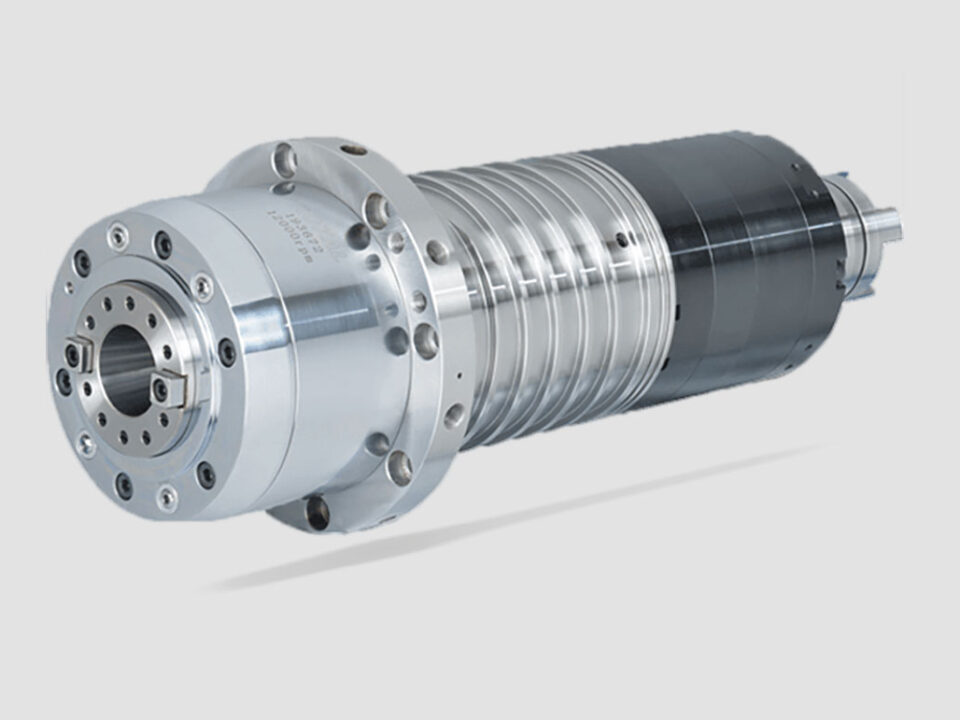

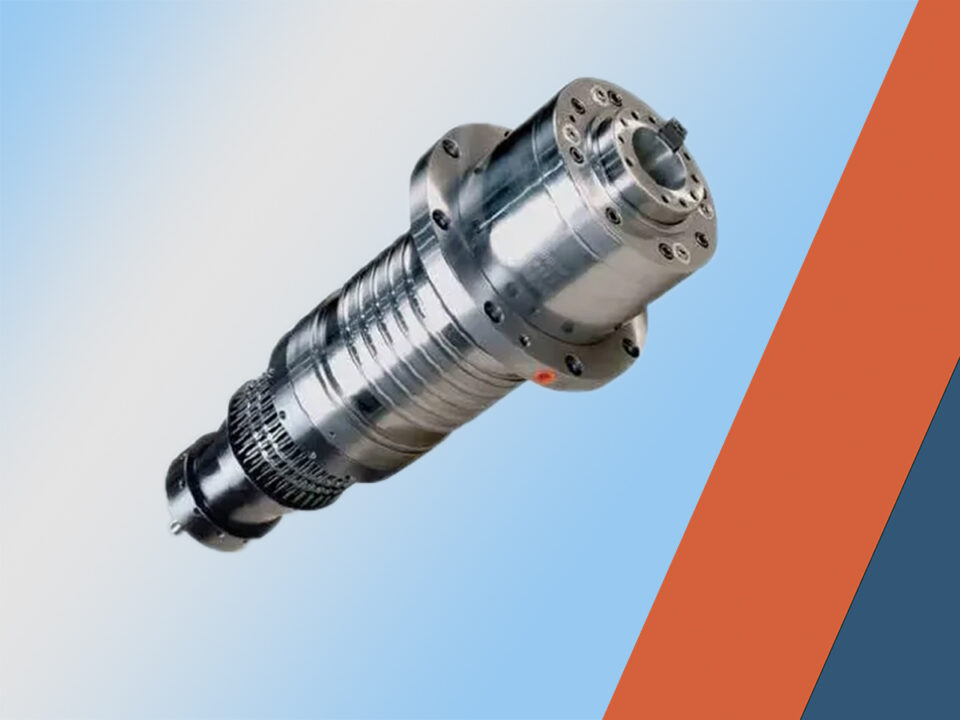

Principais Funcionalidades do Fuso em Cabeçotes de Máquinas CNC

setembro 23, 2024

A Implementação da Indústria 4.0 na Manutenção de Cabeçotes e Spindles: Benefícios e Desafios

dezembro 11, 2024Vibrações excessivas em Cabeçotes e Spindles são um problema comum que pode comprometer seriamente o desempenho das máquinas-ferramentas, causando imprecisão nos processos de usinagem e acelerando o desgaste dos componentes. Estas vibrações podem resultar em peças com acabamentos imperfeitos, redução da vida útil do equipamento e aumento do tempo de parada para reparos. Neste post, vamos abordar as causas mais comuns de vibrações excessivas e as melhores soluções para minimizá-las, destacando a importância do balanceamento, alinhamento e manutenção preventiva.

Principais Causas das Vibrações em Cabeçotes e Spindles

As vibrações em Cabeçotes e Spindles podem ser causadas por diversos fatores, como desbalanceamento, desalinhamento, desgaste de componentes ou até falhas na lubrificação. Um spindle desbalanceado, por exemplo, pode criar forças centrífugas irregulares que resultam em vibrações intensas. Da mesma forma, qualquer desalinhamento entre o cabeçote e os eixos da máquina pode afetar diretamente a qualidade da usinagem e a estabilidade da máquina.

Desbalanceamento: O Grande Vilão das Vibrações

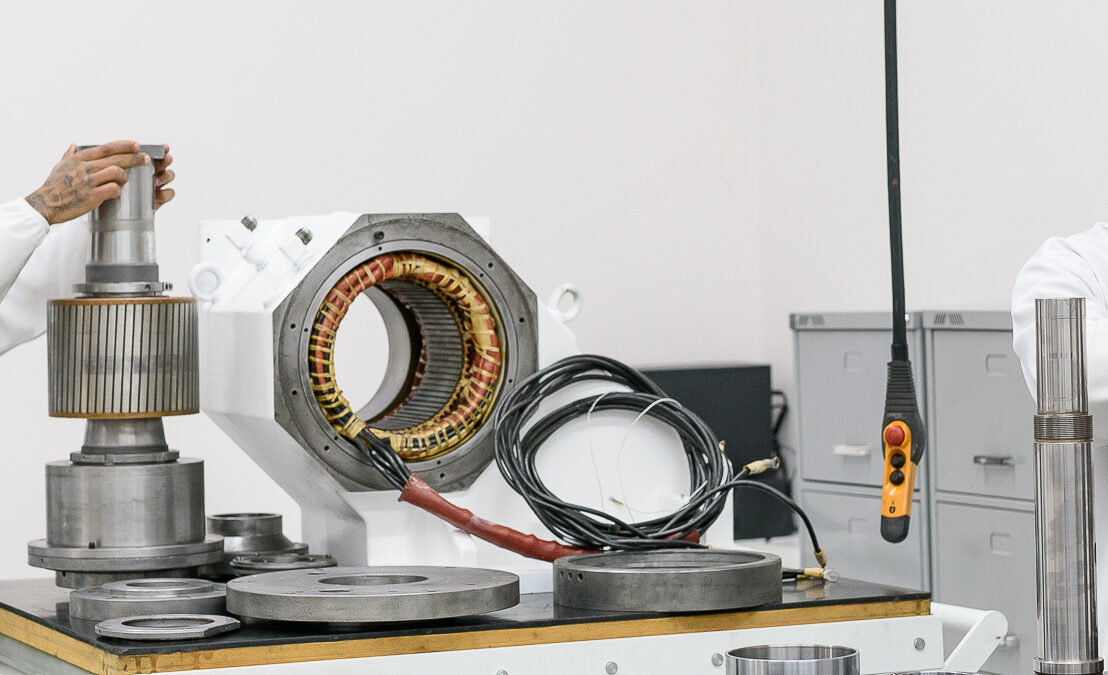

Uma das principais causas de vibrações em spindles e cabeçotes é o desbalanceamento. Quando os componentes rotacionais não estão corretamente balanceados, forças desequilibradas agem sobre o spindle, gerando vibrações constantes. Isso pode ser causado por desgaste desigual de peças, acumulação de resíduos ou até pequenas falhas na fabricação. Para resolver esse problema, o balanceamento dinâmico é a solução mais eficaz. Esse processo redistribui o peso ao longo do spindle, garantindo uma rotação uniforme e minimizando vibrações.

Alinhamento: O Segredo para uma Operação Suave

O desalinhamento entre os componentes de uma máquina é outra fonte comum de vibrações excessivas. O spindle deve estar perfeitamente alinhado com os eixos e outras partes da máquina para garantir uma operação suave e precisa. Um desalinhamento, mesmo que mínimo, pode resultar em tensões mecânicas que aumentam as vibrações e reduzem a precisão da usinagem. A verificação regular do alinhamento e nivelamento e a realização de ajustes finos são cruciais para manter o spindle operando de forma estável.

Manutenção Preventiva: Prevenindo Vibrações Futuras

A manutenção regular dos Cabeçotes e Spindles é essencial para evitar o desenvolvimento de vibrações. Componentes desgastados, como rolamentos ou acoplamentos, podem introduzir folgas ou irregularidades que afetam a operação. A substituição preventiva de peças desgastadas e a inspeção rotineira dos rolamentos garantem que o spindle funcione com o máximo de precisão e mínima vibração. Além disso, a limpeza adequada dos componentes é fundamental para evitar o acúmulo de detritos que possam desequilibrar o sistema.

Lubrificação Adequada: Um Fator Essencial para Reduzir Vibrações

A lubrificação correta também desempenha um papel vital na redução de vibrações em Cabeçotes e Spindles. Quando os componentes não são adequadamente lubrificados, o atrito aumenta, gerando calor e vibrações indesejadas. O uso de lubrificantes de alta qualidade e específicos para máquinas de alta rotação é essencial para manter o funcionamento suave dos rolamentos e demais componentes. Além disso, a lubrificação periódica ajuda a prevenir o desgaste precoce, mantendo a operação estável e livre de vibrações.

Escolha de Ferramentas Adequadas

Além dos fatores mecânicos, a escolha inadequada de ferramentas de corte pode contribuir para o aumento das vibrações. Ferramentas de baixa qualidade ou desgastadas geram forças de corte irregulares, que afetam diretamente o Cabeçote e Spindle. Utilizar ferramentas adequadas para o material em questão e substituir ferramentas desgastadas imediatamente são boas práticas para evitar vibrações excessivas durante a operação.

Monitoramento Contínuo: Identificando Problemas de Vibração em Tempo Real

Hoje, muitas máquinas modernas estão equipadas com sistemas de monitoramento de vibração que podem detectar problemas em tempo real. Esses sensores captam alterações nos padrões de vibração e fornecem alertas quando as vibrações excedem níveis aceitáveis. Esse tipo de monitoramento permite uma intervenção rápida, evitando que pequenos problemas evoluam para falhas maiores que possam comprometer a operação da máquina ou exigir reparos custosos.

Soluções de Amortecimento: Como Reduzir Vibrações na Fonte

Outra forma de reduzir vibrações em spindles e cabeçotes é o uso de soluções de amortecimento. Existem materiais e tecnologias de amortecimento que podem ser aplicados para absorver parte das vibrações antes que elas causem danos ou prejudiquem a precisão da máquina. Por exemplo, bases de máquina ou acoplamentos flexíveis com propriedades de amortecimento podem ajudar a reduzir as vibrações mecânicas causadas pela rotação de alta velocidade.

Testes de Vibração: Uma Ferramenta Essencial para Diagnóstico

Realizar testes periódicos de vibração é uma maneira eficaz de identificar as causas subjacentes de vibrações excessivas. Esses testes utilizam sensores que medem a intensidade e frequência das vibrações durante o funcionamento da máquina. Com base nesses dados, é possível diagnosticar se o problema é causado por desbalanceamento, desalinhamento, desgaste ou outro fator, e então aplicar as correções necessárias de forma precisa.

Conclusão

Reduzir vibrações excessivas em Cabeçotes e Spindles é essencial para garantir a qualidade da usinagem e prolongar a vida útil das máquinas-ferramentas. Através de práticas como balanceamento dinâmico, alinhamento preciso, manutenção regular e lubrificação adequada, é possível minimizar as vibrações e manter o equipamento funcionando de maneira estável e eficiente. Além disso, o uso de tecnologias de monitoramento e soluções de amortecimento contribuem para uma operação mais suave e precisa. Na Cabeçotes Tassi, oferecemos soluções de ponta para Cabeçotes e Spindles, garantindo que suas máquinas operem com o mais alto nível de desempenho e confiabilidade.

Com um planejamento de manutenção bem estruturado e a adoção das melhores práticas de operação, você pode reduzir significativamente as vibrações e melhorar a precisão e durabilidade dos seus equipamentos.