A Implementação da Indústria 4.0 na Manutenção de Cabeçotes e Spindles: Benefícios e Desafios

Como Reduzir Vibrações Excessivas em Cabeçotes e Spindles

outubro 9, 2024

Cabeçotes Tassi: Inovação e Confiança

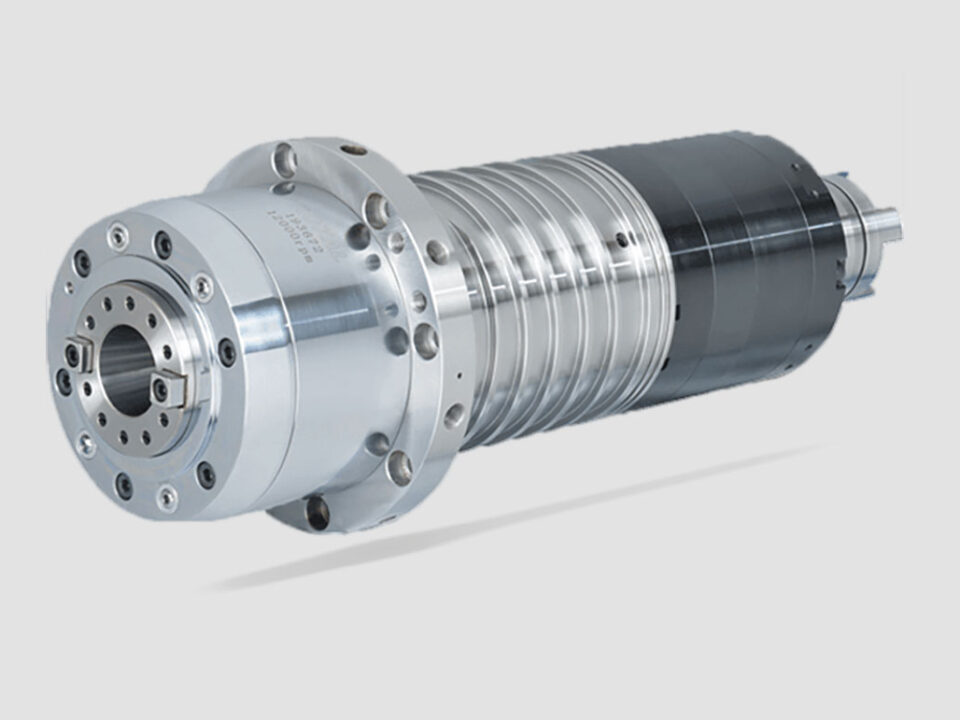

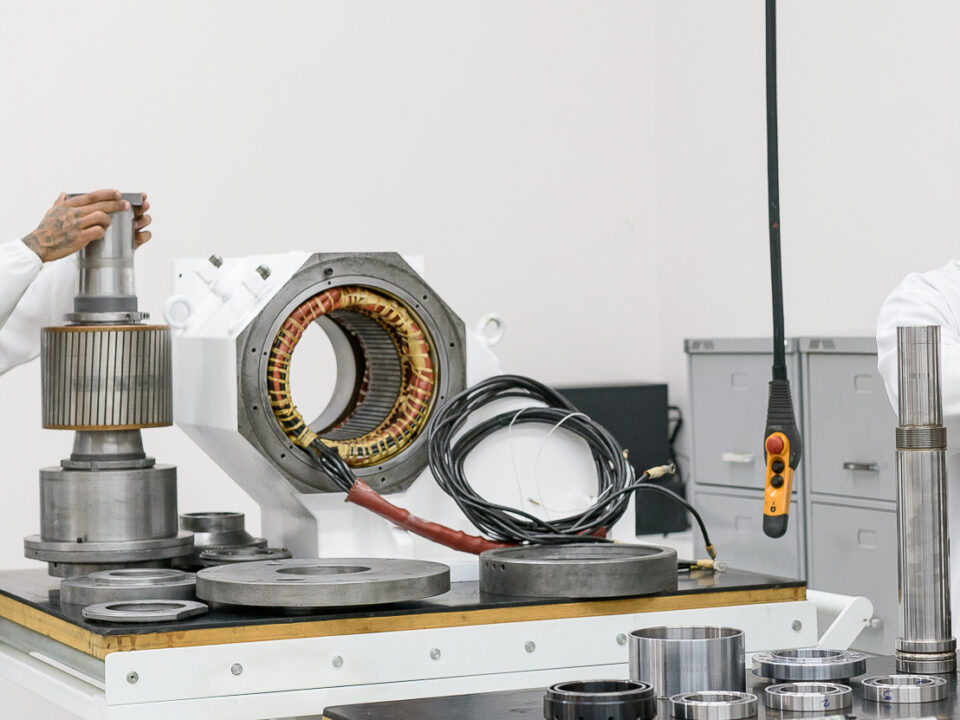

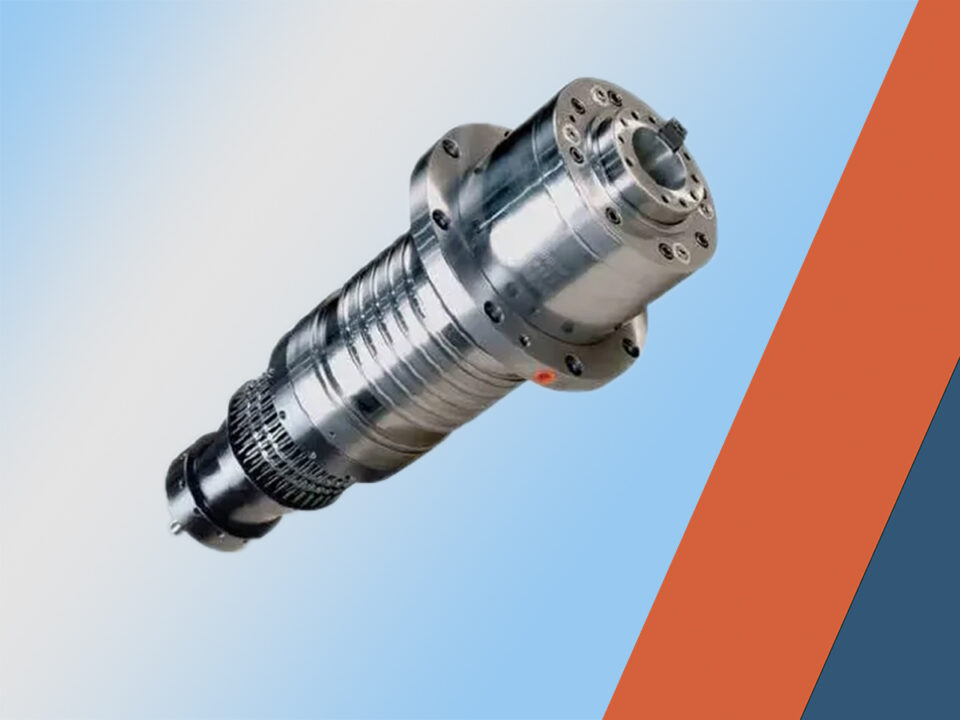

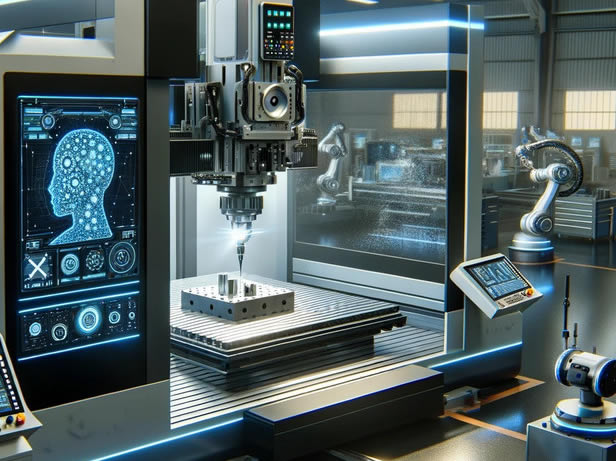

janeiro 15, 2025A Indústria 4.0 tem transformado profundamente o setor de manufatura, promovendo uma integração sem precedentes entre tecnologias avançadas e processos produtivos. No contexto da manutenção de cabeçotes e spindles, elementos cruciais para o funcionamento eficiente das máquinas CNC, essa revolução tecnológica oferece tanto oportunidades significativas quanto desafios complexos.

O Conceito de Indústria 4.0 e Suas Tecnologias-Chave

A essência da Indústria 4.0 está na conectividade e no uso inteligente de dados. Tecnologias como a Internet das Coisas (IoT), Inteligência Artificial (IA), Big Data e sensores inteligentes são pilares que permitem um monitoramento detalhado e contínuo dos equipamentos. Além disso, a manufatura aditiva e a automação avançada abrem novas possibilidades de reparos e otimizações, muitas vezes impensáveis em abordagens tradicionais.

Benefícios da Indústria 4.0 na Manutenção

A aplicação dessas tecnologias na manutenção de cabeçotes e spindles traz inúmeros benefícios, dos quais os principais incluem:

Monitoramento em Tempo Real: A instalação de sensores em cabeçotes e spindles possibilita a coleta de dados sobre vibrações, temperaturas e padrões de desgaste. Esses dados podem ser analisados em tempo real para identificar sinais precoces de falhas, permitindo intervenções antes que o problema se agrave.

Manutenção Preditiva: Com a análise preditiva baseada em IA e Big Data, é possível planejar manutenções de maneira precisa, reduzindo paradas não planejadas e otimizando a vida útil dos componentes.

Redução de Custos: A diminuição de interrupções imprevistas e o aumento da eficiência na manutenção reduzem os custos operacionais a médio e longo prazo.

Maior Sustentabilidade: A eficiência operacional, combinada com a possibilidade de reparos localizados através de tecnologias como a manufatura aditiva, diminui o desperdício de materiais e o impacto ambiental.

Desafios da Implementação

Embora os benefícios sejam atrativos, implementar a Indústria 4.0 na manutenção de cabeçotes e spindles apresenta desafios relevantes:

Investimento Inicial: A modernização dos sistemas exige investimentos consideráveis em sensores, infraestrutura digital e capacitação de equipes, o que pode ser um obstáculo para empresas menores.

Integração com Sistemas Existentes: Muitas empresas ainda operam com sistemas legados, cuja integração com as novas tecnologias nem sempre é simples ou direta.

Segurança da Informação: Com a conectividade crescente, os sistemas de manutenção tornam-se mais vulneráveis a ataques cibernéticos, exigindo robustas medidas de proteção de dados.

Gestão da Mudança: A adoção dessas tecnologias requer uma mudança cultural nas organizações, além de treinamento adequado para que as equipes possam operar e manter os novos sistemas.

![Przemysl-4-2048×1152[1]](https://cabecotestassi.com.br/wp-content/uploads/2024/12/Przemysl-4-2048x11521-1.jpg)

Perspectivas Futuras

O futuro promete uma evolução ainda mais disruptiva. A combinação de IA com Realidade Aumentada pode facilitar o diagnóstico remoto e a execução de reparos com o auxílio de técnicos em diferentes localidades. Além disso, as tecnologias emergentes, como Digital Twins, poderão criar réplicas virtuais dos equipamentos para simular cenários e prever problemas com maior precisão.

Por fim, a convergência entre automação e análise de dados está moldando uma nova era para a manutenção de cabeçotes e spindles. Empresas que abraçarem essa transformação não apenas melhorarão sua eficiência operacional, mas também estarão na vanguarda de um mercado cada vez mais competitivo e orientado pela tecnologia.

A implementação da Indústria 4.0, apesar dos desafios iniciais, posiciona-se como um passo indispensável para a modernização das práticas de manutenção e a construção de um futuro industrial mais eficiente e sustentável.